Основне призначення амортизатора - при наїзді на нерівність поглинути силу удару і, найважливіше, утримати колеса притиснутими до землі, підтримуючи постійний контакт з дорогою.

В даний час в автомобілях використовуються в основному три види амортизаторів - масляні, газомасляні одно та двотрубні. Однак, потрібно зазначити, що існує безліч різновидів автомобільних амортизаторів (демпферів), які розрізняються як за конструкцією, так і за принципом дії. Наприклад: фрикційні сухого тертя, гідравлічні важелі, одно та двотрубні гідравлічні амортизатори, адаптивні з клапаном змінного перерізу, адаптивні з магнітореологічною рідиною та інші.

Необхідно зазначити, що одно і двотрубні газомасляні амортизатори мають безліч синонімів, тому можливо зустріти назви: газо-гідравлічні, газові, гідравлічні, пневмогідравлічні, газо-гідравлічні низького тиску, газонаповнені, газо-гідравлічні високого тиску.

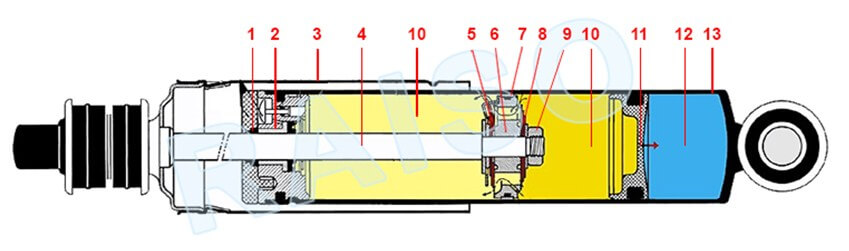

Розглянемо конструкцію однотрубного газомасляного амортизатора.

Конструкція однотрубного газомасляного амортизатора представлена на рис.1

і складається з: 1. сальник штока; 2. напрямна втулка; 3. пильовик; 4. шток; 5. дросельні шайби перепускного клапана стиснення; 6. поршень; 7. ущільнювальна манжета; 8. дросельні шайби клапана віддачі; 9. монтажна гайка поршня; 10. маслонаповнена камера; 11. роздільний поршень; 12. газова камера; 13. робочий циліндр.

Мета роботи будь-якого амортизатора полягає в демпфіруванні кузова і шасі автомобіля для гасіння коливань, поглинання поштовхів і ударів рухомих елементів, за допомогою перетворення механічної енергії коливань в теплову.

Демпфірування в амортизаторі досягається за рахунок проходження масла через обмежені перетини отворів поршня і дросельних (каліброваних) шайб стиснення та відбою. Швидко рухоме масло за рахунок тертя через отвори поршня (6) і дросельні шайби (5,8) уповільнює швидкість руху штока (4), при цьому виділяється теплова енергія.

При стисненні амортизатора (наїзді на перешкоду) відбувається переміщення штока (4) з поршнем (6) всередину, в результаті перед поршнем утворюється область підвищеного тиску і відповідно над поршнем область зниженого тиску. Різниця тиску викликає перетікання масла через калібровані отвори поршня (6) і дросельні пружні шайби (5) клапана стиснення з нижньої маслонаповненої камери в верхню. В цей же час підвищений тиск в нижній камері змушує переміщатися розділовий поршень (11) вниз, стискаючи обсяг газової камери (12). Ці процеси виконують демпфірування удару і супроводжуються виділенням теплової енергії, викликаючи кавітаційний процес у верхній камері. Температура в кавернах (центри кавітації) може досягати 1500°С з тиском в сотні, а часом до 1000 атм. Для зниження піноутворення, з метою підвищення кавитаційного порога, газова камера (12) заповнюється азотом під тиском. Тиск (газовий "підпір") в газовій камері (12) знаходиться в діапазоні 5-12 атм. і розраховується виробником залежно від пружності елементів підвіски, демпфіруємої маси та інших показників.

Головна мета газового "підпору" - зниження впливу кавітації (піноутворення), а точніше підвищення кавітаційного порога. Багато хто вважає, що тиск газу в камері необхідний для більш енергійного повернення амортизатора в початкове положення після стиснення, але цю функцію в основному виконують пружини або ресори та інші пружні елементи підвіски.

Теплова енергія розсіюється маслом та металевими частинами амортизатора в зовнішнє середовище. Ефективність теплопередачі значно впливає на якість роботи амортизатора.

При зворотньому русі, повернення амортизатора в початкове положення, тиск в масляних камерах переполюсується (змінюється на протилежне). Це пов'язано з тим, що пружні елементи підвіски автомобіля тепер розтягують амортизатор. Тиск у верхній камері тепер вище тиску ніж в нижній і масло перетікає через дросельні шайби клапана віддачі (8) і отвори в поршні (6). Кавітація тепер виникає в нижній масляній камері, яку значно гасить тиск в газовій камері (12). Поршень (6) зі штоком (4) переміщаються по робочому циліндру (13) вгору, повертаючись в початкове положення. Поряд з цим рухається вгору під тиском газової камери роздільний поршень (11) газової камери (12).

Герметичність між масляними камерами забезпечує ущільнювальна манжета (7), а герметичність амортизатора - сальник штока (1). Стан цих двох деталей є основною причиною виходу з ладу більшості амортизаторів.

Розглядаючи ступінь надійності однотрубних амортизаторів, необхідно відзначити, що найбільш часто піддаються зносу деталі: сальник штока (1), напрямна втулка (2), ущільнююча манжета поршня (7). Також в значній мірі якість масла впливає на надійність демпфірування амортизатора. Основні параметри масла, що впливають на якість роботи амортизатора, це: в'язкість, кавітаційний поріг та параметри температурних обмежень. Особливе значення має параметр в'язкості при низьких температурах: при температурі мінус 20°С в'язкість не повинна бути більше 800 мм2/с, в іншому випадку робота амортизатора різко погіршується і відбувається блокування підвіски.

У амортизаторах RAISO застосовується синтетичне масло з антиокисними, антикорозійними та протипінними присадками, цим забезпечена гарантована робота амортизаторів при низьких температурах до -40°С, що призначено для експлуатації в помірному європейському кліматичному поясі.

Виробник RAISO рекомендує в умовах експлуатації за низьких температур, на початковій дистанції руху автомобіля, в межах 500 м, дотримуватися невисокої швидкості, уникаючи частого і інтенсивного коливання підвіски. Це забезпечить рівномірний прогрів амортизатора.